Flow Forming: technologia redukcji wagi i wzmocnienia felg

Współczesna motoryzacja, od sportów motorowych po oszczędne hybrydy, stawia na redukcję masy pojazdu. Jednym z kluczowych obszarów są felgi aluminiowe. Zastosowanie nowatorskiej technologii Flow Forming (znanej też jako formowanie przepływowe) pozwala osiągnąć upragnioną lekkość, nie tylko bez utraty, ale wręcz z poprawą wytrzymałości w porównaniu do tradycyjnych metod odlewu.

Technologia ta jest swoistym hybrydowym procesem, łączącym zalety odlewania i kucia, co czyni felgi flow formed doskonałym balansem między ceną, masą a wytrzymałością.

Jak powstają felgi w technologii Flow Forming?

Proces Flow Forming nie polega na odlaniu całej felgi za jednym razem, lecz na zaawansowanej obróbce tylko jej kluczowej części – obręczy (bębna).

Odlew początkowy: Proces rozpoczyna się od konwencjonalnego odlewu niskociśnieniowego (często ze stopów aluminium z dodatkiem magnezu i krzemu, np. A356.2). Na tym etapie formowany jest talerz felgi (ramiona) oraz krótki, gruby bęben (kołnierz).

Podgrzewanie: Odlew jest podgrzewany do odpowiedniej, wysokiej temperatury (ok. 300∘C – 500∘C), aby materiał stał się plastyczny.

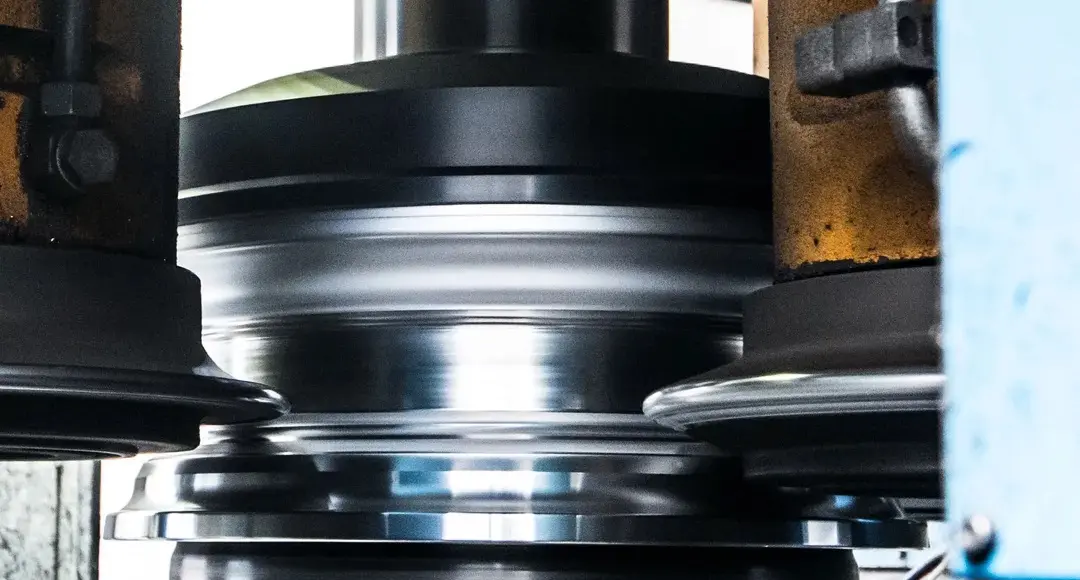

Formowanie przepływowe (walcowanie): Felga jest umieszczana na specjalnym mandrelu (matrycy) i wprowadzana w szybki ruch obrotowy. Hydraulicznie sterowane walce (rolki) wywierają ogromne ciśnienie (12 tys. psi lub więcej) na wewnętrzną stronę grubego kołnierza.

Rozciąganie i kompresja: Pod wpływem wysokiej temperatury i ciśnienia, materiał jest rozciągany i kompresowany (ściskany) na boki. W ten sposób powstaje finalny kształt, szerokość i cienka ścianka bębna felgi.

W efekcie materiał przyjmuje włóknistą i zwartą strukturę ziaren, która pod względem orientacji (układu cząsteczek) i wytrzymałości jest zbliżona do tej uzyskanej w procesie kucia.

Kluczowe zalety technologii Flow Forming

Technologia ta, z powodzeniem stosowana przez takie marki jak Wrath, Borbet, DOTZ, Konig czy producenci OEM, oferuje szereg korzyści, które przewyższają tradycyjny odlew:

A. Znaczna redukcja masy niesorowanej

Precyzyjne formowanie pozwala na uzyskanie cieńszych ścianek bębna przy zachowaniu sztywności.

Felgi flow formed są nawet 15%−25% lżejsze od porównywalnych felg odlewanych.

Masa nieresorowana (część masy pojazdu niepodparta zawieszeniem) ma kolosalny wpływ na osiągi: lżejsze felgi poprawiają przyspieszenie, hamowanie oraz reakcję zawieszenia na nierówności.

B. Wyższa wytrzymałość i sztywność

Proces ściskania aluminium zagęszcza strukturę materiału i poprawia jego właściwości mechaniczne.

Zwiększa się wytrzymałość na rozciąganie (tensile strength) oraz granica plastyczności – to znaczy, że felga jest bardziej odporna na pęknięcia i odkształcenia (np. w wyniku uderzenia w krawężnik lub dziurę).

Większa sztywność poprzeczna felgi poprawia precyzję prowadzenia pojazdu.

C. Optymalny kompromis

Felgi flow formed stanowią doskonały most między drogimi felgami kutymi (najlżejszymi i najmocniejszymi, ale najdroższymi) a popularnymi felgami odlewanymi. Oferują wytrzymałość bliską kuciu, ale przy znacznie niższych kosztach produkcji.

Zastosowanie: od toru do ulicy

Technologia Flow Forming jest wykorzystywana do produkcji felg o rozmiarach zazwyczaj od 18 cali wzwyż. Jej zalety są doceniane w:

Motorsporcie: Gdzie liczy się każdy gram i odporność na ekstremalne obciążenia.

OEM (Original Equipment Manufacturer): Technologia ta jest seryjnie montowana w samochodach sportowych i luksusowych (np. Aston Martin, Ferrari, Maserati, BMW, Porsche), które wymagają połączenia wysokiej jakości z kontrolą wagi.

Rynek Wtórny (Tuning): Felgi flow formed są bardzo popularne wśród entuzjastów tuningu, którzy chcą poprawić osiągi i wygląd swojego auta przy rozsądnym budżecie.

Dzięki łączeniu wysokiej jakości technicznej z możliwością tworzenia atrakcyjnych, złożonych wzorów, Flow Forming rewolucjonizuje rynek felg aluminiowych.

Przykładowe modele felg produkowanych tą metodą: